数控编程自动生成软件:智能制造的“效率革命者”

数控编程自动生成软件:引领制造业智能化变革

引言:智能制造的时代需求

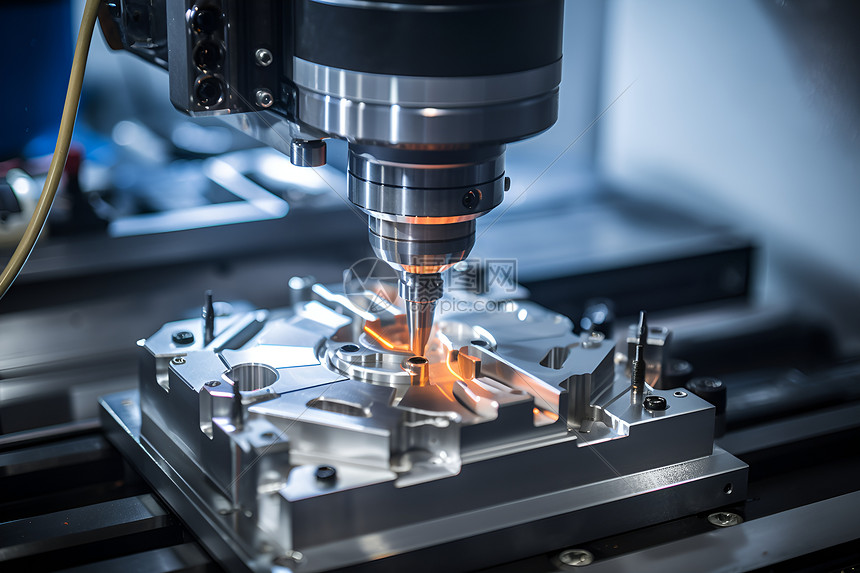

随着工业4.0与"中国制造2025"战略的推进,数控加工领域正经历从传统制造向智能化生产的深刻转型。数控编程作为连接设计端与生产端的核心环节,其效率与精准度直接影响企业的市场竞争力。传统的数控编程依赖工程师手动编写G代码,不仅耗时易错,更难以应对复杂曲面、多轴联动等高精度加工场景。在此背景下,数控编程自动生成软件凭借其智能化、高效化与标准化特性,成为推动制造业转型升级的关键技术工具。

一、自动生成软件:技术突破与核心价值

-

从手动编程到智能生成

传统编程依赖工程师经验,需逐行录入坐标值、进给速度等参数,面对复杂机械部件时,编程时间可能占据加工周期的30%以上。而自动生成软件通过内置几何算法与工艺数据库,可基于CAD模型直接生成优化后的G代码。例如,其支持"特征识别"技术,能自动识别孔、槽、曲面等特征,并匹配对应的加工策略,将编程时间缩短90%。

-

多轴联动与高精度控制

对于航空发动机叶片、人工关节等精密零部件,手工编程难以实现五轴联动的精确刀具路径规划。自动生成软件通过参数化驱动与空间轨迹优化算法,可精准控制刀具角度与切削参数,即使曲面曲率剧烈变化也能保持加工精度的稳定性。某航空零部件企业引入该软件后,叶片加工的表面粗糙度从Ra3.2提升至Ra0.8,良品率提高25%。

-

数字孪生与虚拟调试

现代自动生成软件集成数字孪生技术,可在虚拟环境中模拟机床运动与加工过程,实时校验刀具干涉、过切风险,将试切次数减少70%。例如,针对复杂模具的深腔加工,工程师可通过3D模拟验证刀具路径,提前规避刀具碰撞风险与材料过载问题,大幅降低试错成本。 -

跨平台工艺知识库

软件内置的工艺知识库支持自定义刀具库、切削参数库与工艺模板库,为企业积累标准和统一的加工数据。通过云端共享与版本管理模块,中型机械制造企业可实现全球分支机构的工艺数据同步,持续优化加工参数,例如某跨国企业将典型零件的加工参数库标准化后,加工效率提高了18%。

二、行业应用:从标准化到柔性化生产

-

批量生产场景的降本增效

在汽车变速器壳体加工中,自动生成软件通过"工序合并"功能,将原本需6道独立的铣削工序整合为2道复合加工,刀具更换时间减少85%,年节约刀具成本约120万元。其模块化设计支持从单台设备适用到数字化无人工厂的全场景覆盖。 -

定制化生产中的柔性响应

模具行业常面临非标准件的紧急订单,自动生成软件提供AI辅助编程模块——输入粗糙模型、工艺要求与交期约束后,系统可在2小时内自动生成合规的NC程序。如某3C产品模具厂商通过该功能将新产品开发周期从25天压缩至10天,满足市场快速迭代的客户需求。 -

航空航天领域的精密突破

针对大型客机整体叶盘的高精度加工,自动生成软件结合CAM技术与五轴联动补偿算法,实现了复杂薄壁结构的动态切削力控制。某航发集团应用软件后,单台叶盘的加工时间从72小时缩短至40小时,同时将加工变形误差控制在0.02mm以内。

三、未来趋势:智能编程与生态协同

-

AI深度融合

下一代自动生成软件将集成深度学习算法,通过历史加工数据训练预测模型,实现切削参数、刀具路径的自适应优化。例如,可基于实时加工状态(如振动、温度)动态调整进给速度,使加工稳定性提升40%。 -

云化部署与服务化转型

软件厂商正转向"SaaS+本地化"混合模式,支持按需订阅与按切削次数计费。中小制造企业无需高额硬件投入,即可享受自动编程、工艺数据库、远程运维、技能培训等全链条服务。 -

开放生态与标准制定

随着OPC UA、MTConnect等工业协议的普及,自动生成软件将与MES、ERP等生产信息系统深度集成,构建完整的数字化制造生态。行业标准组织也正在推动G代码生成规范的统一,推动跨机床品牌、跨工艺场景的无障碍协同。

结语:制造未来的"数字大脑"

数控编程自动生成软件正从单一工具进化为智能制造的"数字大脑",其价值不仅在于提升加工效率,更在于助力企业构建从设计到生产的全链路数字化能力。对于制造业而言,拥抱这一技术不仅是提质增效的必然选择,更是实现高质量发展的核心路径。未来,随着人工智能与工业互联网的深度融合,自动编程软件将进一步打破技术壁垒,推动制造业迈向更智能、更可持续的新阶段。